泽攸科技 | 从物理模板到数字光场:无掩模光刻技术如何重构微纳加工的研发范式

发布时间:

2025-09-17

在微纳工程领域,从一个基于CAD的数字设计到一个功能化的物理器件,其间的鸿沟由一系列精密的制造工艺来填补,其中光刻无疑是定义器件几何形态的基石。对于那些深耕于电子显微镜及原位测量系统领域、拥有数十年技术积淀的企业而言,其能力边界的拓展往往遵循着一条清晰的物理学脉络——从“观察”微观世界,到“改造”微观世界。正是在这一逻辑驱动下,先进的微纳加工解决方案应运而生。

在微纳工程领域,从一个基于CAD的数字设计到一个功能化的物理器件,其间的鸿沟由一系列精密的制造工艺来填补,其中光刻无疑是定义器件几何形态的基石。对于那些深耕于电子显微镜及原位测量系统领域、拥有数十年技术积淀的企业而言,其能力边界的拓展往往遵循着一条清晰的物理学脉络——从“观察”微观世界,到“改造”微观世界。正是在这一逻辑驱动下,先进的微纳加工解决方案应运而生。

作为半导体产业的黄金标准,基于物理掩模版的传统光刻技术在规模化生产中展现了无与伦比的效率与一致性。然而当我们将视角从大规模生产线转移至以探索、迭代和验证为核心的研发环境时,这一成熟的范式便显现出其固有的局限性。本文旨在深入探讨这一“范式错配”问题,并系统阐述以数字微镜器件(DMD)为代表的空间光调制器(SLM)如何驱动无掩模光刻技术的发展,从而为前沿科研与工程开发提供一种更为敏捷、灵活且功能强大的微加工解决方案。

一、传统光刻的核心逻辑:基于物理掩模版的图形转移

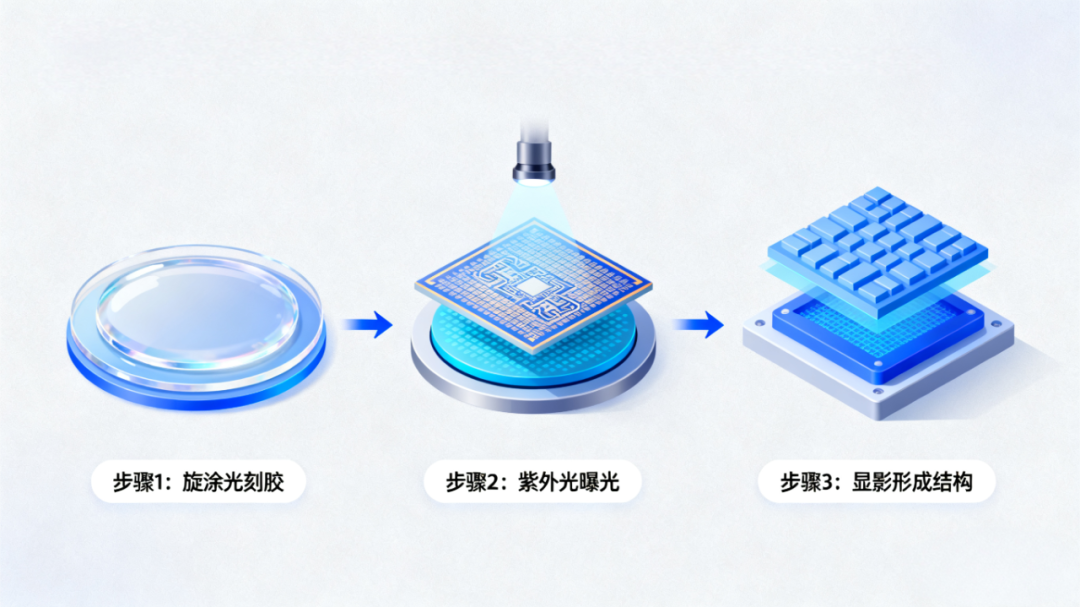

从根本上说,传统光刻是一种高精度的图形复制技术。其物理过程可分解为几个关键步骤:

光刻胶旋涂:在基底(如硅晶圆、玻璃)上形成一层对特定波长光(通常是紫外光)敏感的、厚度均匀的光敏聚合物薄膜——光刻胶。

对准与曝光:将一块承载着预制图形(通常为不透光的铬层)的石英掩模版,与基底进行精确对准。之后,准直的紫外光源通过掩模版,将图形信息以光强的空间分布形式,投影到下方的光刻胶层上。光化学反应随之发生,被照射区域的光刻胶化学键发生断裂或交联。

显影:在特定化学溶液中,溶解掉曝光或未曝光区域的光刻胶(取决于其正、负性),从而将掩模版上的二维抽象图案,以具有三维轮廓的光刻胶实体结构,精确地复现在基底之上。

此后,这层光刻胶结构便可作为后续工艺(如刻蚀、薄膜沉积、离子注入)的“临时掩模”。在此传统光刻流程中,物理掩模版是连接数字设计与物理世界的核心桥梁和唯一图形载体,它是一个高精度的、静态的、物理化的图形数据库。正是这一核心特性,在研发环境中衍生出三大结构性挑战。

二、研发环境中的结构性挑战:成本、周期与功能维度的制约

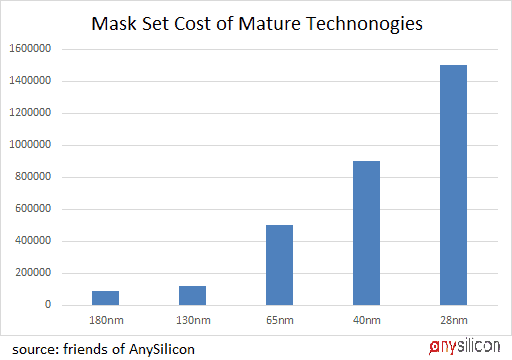

1.高昂的非周期性工程成本

掩模版的制作涉及高分辨率的电子束光刻、精密的湿法/干法刻蚀及严格的缺陷检测,其制造成本,即非周期性工程成本,是研发初期一笔显著的开销。对于需要进行多方案并行验证或参数扫描的科研项目,为每一个设计变量定制一套掩模版,将导致成本呈线性、甚至阶跃式增长,这直接抑制了探索性实验的广度。

2.漫长的设计-验证周期

掩模版的外部供应链依赖性导致了较长的交付周期。一个设计从定稿到掩模版入库,通常需要数周时间。这严重拉长了“设计-制造-测试-优化”的迭代循环,使得本应敏捷的研发过程,被迫嵌入了一个高惯性的“瀑布式”环节。在争分夺秒的前沿研究中,这种时间延迟可能导致错失关键的创新窗口。

3.图形无法灵活变化

物理掩模版的静态属性,使其无法适应研发过程中频繁的设计修改需求。任何微小的调整都意味着掩模版的废弃和重制。

三、数字化变革:基于空间光调制器的动态图形生成

为突破上述瓶颈,一种无需物理掩模、直接由数字信号驱动的“直写”技术应运而生,其核心是空间光调制器(SLM)。其中以数字微镜器件(DMD)应用最为广泛和成熟。

DMD的本质是一个半导体光学开关阵列,它在一个CMOS基板上集成了数百万个可独立高速偏转的微米级反射镜。每个微镜代表一个像素,并拥有三种精确控制的状态:

“On”态(开态):当光源以与DMD法线成24°角入射时,微镜向一个方向(如+12°)偏转,将入射光精准地反射入投影光路的光瞳中,使对应像素在基底上成像为亮点。

“Off”态(关态):微镜向相反方向(如-12°)偏转,将光束反射出投影光路,使其被光吸收阱捕获,对应像素成像为暗点。

Flat态(平坦态):微镜处于0°不偏转状态,通常为存储或复位状态。

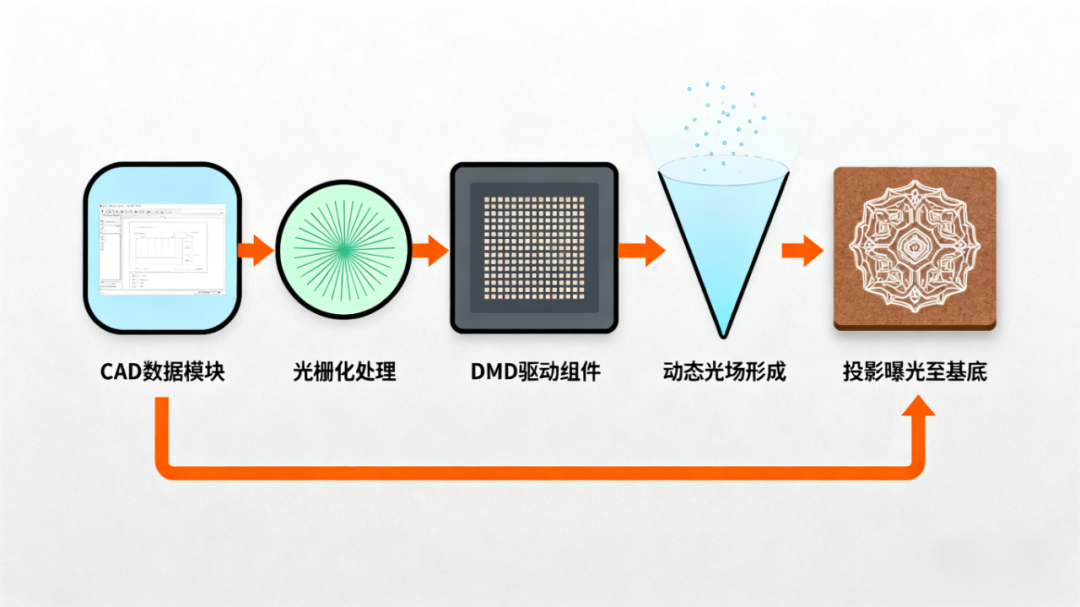

无掩模光刻系统的工作流程,是对传统光刻范式的一次重构:

CAD数据 -> 光栅化处理 -> DMD驱动 -> 形成动态光场 -> 投影曝光

设计文件(如GDSII, DXF)首先被软件光栅化,转换为位图信息。该信息实时加载到DMD控制器,驱动数百万微镜以微秒级的速度协同翻转,从而在曝光瞬间,生成了一个与设计图形对应的动态二进制光场,其功能等同于一个可瞬时刷新的“虚拟掩模”。这个光场经过投影物镜系统缩放后,直接在光刻胶上完成图形的写入。

四、技术优势与前沿应用:研发范式的重塑

这种从“静态物理模板”到“动态数字光场”的转变,为微纳加工的研发工作带来了多维度的能力跃迁。

1.实现真正的敏捷开发与快速原型验证

最核心的优势在于,设计的修改成本几乎为零。研究人员可以在数分钟内完成从设计修改到再次曝光的全过程。这使得参数化扫描变得轻而易举,例如,在设计微流控混合器时,可以快速制造出一系列具有不同通道宽度、交叉角度的器件,并通过实验数据驱动设计优化。在MEMS谐振器的研究中,可以快速迭代悬臂梁的几何参数,以寻找最佳的频率响应。这种能力将研发流程从传统的“瀑布模型”解放出来,带入了高效的“敏捷模型”。

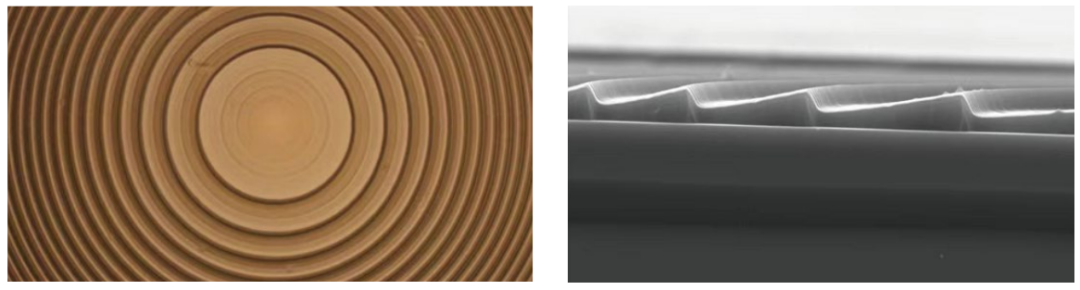

2.解锁灰度光刻,赋能三维微纳制造

DMD的数字化本质,使其能够通过脉冲宽度调制(PWM)技术,实现高精度的灰度曝光。在一个曝光周期内,通过精确控制单个微镜在“开”态停留的时间占总时间的比例(即占空比),可以线性地调节该像素点所接收到的累积光剂量。光刻胶在显影后,不同光剂量对应的区域会形成不同的残留厚度。

这一能力是制造复杂三维微结构的利器。例如,在微光学领域,可以通过生成精确的灰度图样,一次性曝光制造出具有连续曲面的菲涅尔透镜或衍射光栅,其性能远优于通过多步二元光刻叠加出的阶梯状近似结构。

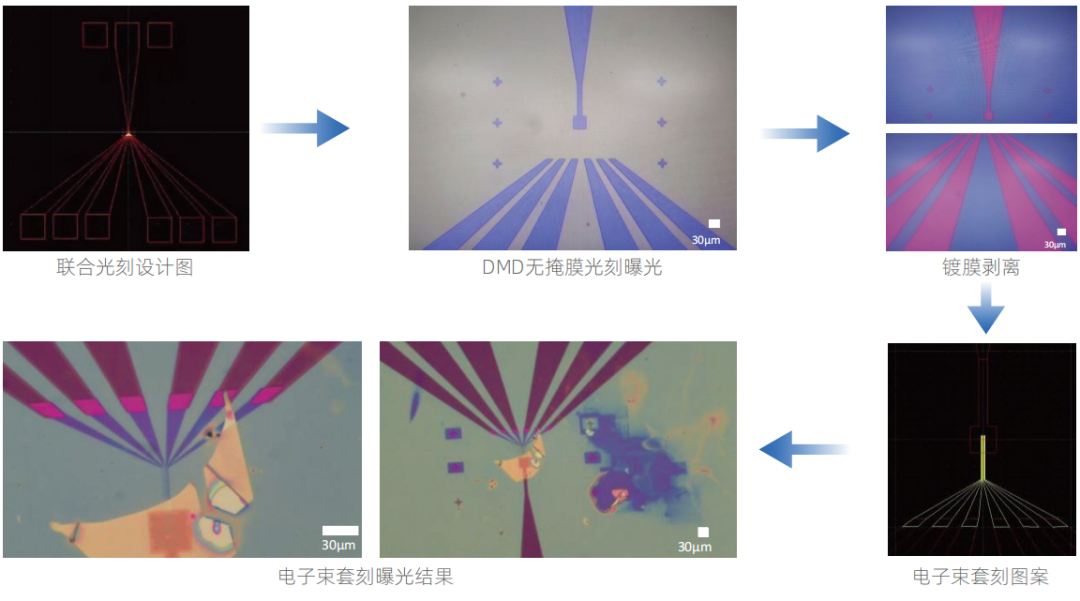

3.催生“混合光刻”新策略

在许多高端器件的研发中,往往同时存在对精度要求迥异的不同结构。例如,一个典型的量子计算芯片或高频氮化镓(GaN)HEMT器件,其微米级的电极引线、连接焊盘等占据了大部分面积,但对线宽控制要求相对宽松;而其核心的约瑟夫森结或T型栅电极,尺寸则在纳米量级,精度要求极为苛刻。

此时,“混合光刻”策略应运而生。它主张使用不同技术处理不同层级的结构,以实现全局最优的效率-成本-性能平衡。具体实践中,可以首先采用基于DMD的无掩模光刻系统(如泽攸科技ZML系列)高效完成两项核心工作:一是高速、大面积地完成所有非关键的微米级结构的加工;二是为后续的纳米级光刻制作出高精度、高反差的对准标记。随后,再利用电子束光刻系统(如泽攸科技ZEL304G)的超高分辨率,凭借先前制作的对准标记进行精确定位,在DMD光刻预留出的关键区域内,进行纳米级核心图形的精确套刻写入。这种策略将DMD光刻的高通量与EBL的高分辨率优势无缝衔接、深度互补,已成为前沿器件研发领域一种高效且经济的可行方案。

结论

无掩模光刻技术,通过将空间光调制器引入光路,实现了从静态物理掩模到动态数字光场的根本性转变。它不仅解决了传统光刻在研发阶段面临的成本、周期和灵活性瓶颈,更通过灰度光刻和混合光刻等新能力,拓展了微纳加工的工艺边界。对于身处创新一线的工程师与科研人员而言,它不再仅仅是一个加工设备,而是一个无缝连接数字设计与物理验证的强大平台,一个真正能够将研发迭代速度推向新高度的“加速器”,从而让更多的创新构想,能够更快、更自由地在微观世界中得以实现。

相关新闻