光刻技术发展简述

发布时间:

2025-06-06

光刻机作为人类科技史上最复杂的精密仪器之一,堪称20世纪以来的革命性发明,其以极高的技术壁垒和资金门槛成为全球半导体产业链的战略制高点,更被誉为集成电路产业的“皇冠明珠”。

光刻机作为人类科技史上最复杂的精密仪器之一,堪称20世纪以来的革命性发明,其以极高的技术壁垒和资金门槛成为全球半导体产业链的战略制高点,更被誉为集成电路产业的“皇冠明珠”。这一看似远离普通人生活的设备,实则深度嵌入现代社会的每一个电子角落——从智能手机、计算机到智能汽车、物联网传感器,几乎所有电子设备的“心脏”芯片,都依赖光刻机完成关键制造工序。在半导体制造中,光刻技术承担着“图形转移”的核心功能:通过光刻机将设计好的电路版图,以纳米级精度刻蚀到硅片表面的光刻胶层,为后续的刻蚀、沉积等工艺奠定基础,无论是二极管、晶体管、逻辑门等基础元件,还是CPU、内存(DRAM)、闪存等复杂芯片,其纳米级结构的成型均离不开这一工艺。

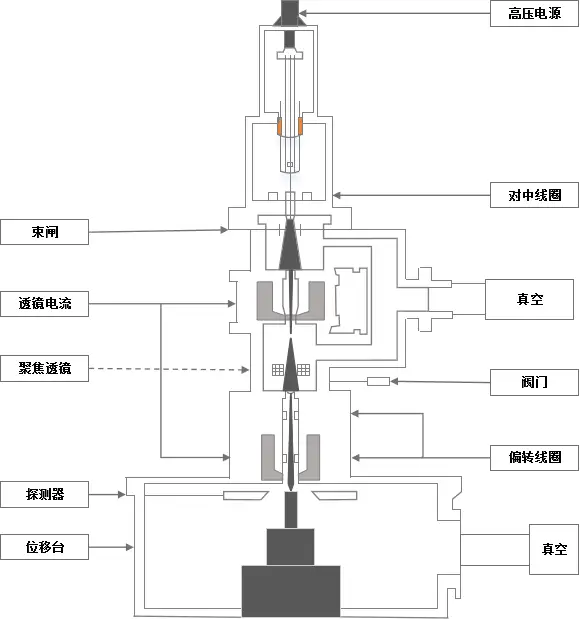

1947 年贝尔实验室发明晶体管后,光刻技术开始萌芽。1959 年仙童半导体提出规范的光刻工艺,推动了接触式光刻机的发展。该工艺的主要问题是由于掩模和晶圆之间的接触而产生高水平的缺陷。为了解决这个问题,引入了 1:1 投影曝光(如图1所示)。曝光系统的分辨率可以使用 Rayleigh 方程[1]:

其中 λ 是受照辐射的波长,R 是分辨率,DOF 是焦深,k1 和 k2 是瑞利常数,NA 是数值孔径。

要实现高分辨率光刻,需依赖高数值孔径(NA)光学系统或更短波长光源。然而,在早期 1:1 投影曝光系统中实现高数值孔径(NA)面临显著挑战。20 世纪 60 年代,美国 GCA 公司创新性推出步进式光刻机,通过分步重复投影技术替代大面积一次性曝光,有效规避了传统投影工艺的像差限制,为提升数值孔径开辟了新路径,推动光刻机正式迈入微米级制程时代。步进机发展初期,采用高压汞灯的 g 线(436nm)作为光源,至 20 世纪 70 年代,数值孔径提升至 0.28,成功实现 1 微米级分辨率。

进入 20 世纪 80 年代,SVGL 公司研发的步进扫描投影曝光机进一步突破技术瓶颈,将最小线宽从 0.5 微米精准缩小至 0.35 微米。20 世纪 90 年代,深紫外(DUV)光刻技术全面革新,通过引入 248nm(KrF)和 193nm(ArF)准分子激光光源,并结合移相掩膜、离轴照明等分辨率增强技术,首次实现 0.13 微米级超高精度光刻。

为突破光学衍射极限,研究者创新性引入浸没式光刻技术 —— 通过在物镜与硅片间填充高折射率介质缩短等效波长。2004 年,ASML 与台积电联合研发的浸没式光刻机正式商用,利用水介质的折射效应(折射率 n≈1.44)将 193nm 波长等效缩短至约 134nm,为 7 纳米节点芯片的大规模量产提供了核心技术支撑。

2010 年代,光学光刻的波长极限逼近物理瓶颈,ASML 联合蔡司启动极紫外(EUV)光刻技术攻关。该技术采用 13.5nm 极紫外波段突破光学衍射极限,通过四镜 Wolter 型反射光学系统(由多层反射镜构成 Mo/Si 周期性堆叠结构)将光束聚焦至晶圆表面,实现 5nm 以下线宽的精密加工。其光源系统通过高功率脉冲激光轰击液态锡滴产生等离子体,而反射镜组件需在百级超洁净环境中完成原子级制造,表面粗糙度控制在 0.1nm 以内。2018 年,首台量产型 EUV 光刻机 NXE:3400B 正式交付台积电,推动 7nm 逻辑芯片与先进存储芯片的商业化量产。根据 ASML 技术路线图,2025 年将推出下一代 High-NA EUV 光刻机(数值孔径 NA=0.55),可支撑 3nm 及以下制程节点的芯片制造。

EUV 光刻通过锡等离子体光源(LPP)和多层反射镜系统实现纳米级分辨率,但技术复杂度冠绝全球 —— 目前仅有 ASML 具备全系统集成能力。然而,该技术面临独特的 “缺陷放大” 挑战:由于 EUV 光刻机采用 4:1 缩比投影成像,掩膜板上一个 50nm 的颗粒缺陷会被放大为晶圆表面 200nm 的成像缺陷,可能导致芯片上万个晶体管功能失效。这种级联放大效应使掩膜板的缺陷容忍度比晶圆表面严格 4 个数量级,因此必须依赖精度与自由度更高的电子束光刻机(EBL)完成掩膜板的精密加工,以突破光刻工艺的 “缺陷瓶颈”。

为破解掩膜板加工的复杂性难题,DMD(数字微镜器件)光刻机通过动态光学掩膜技术革新光刻模式。该技术基于直写光刻原理,借助计算机实时控制DMD芯片上的微镜阵列(单个微镜可独立进行±12°角度偏转),将紫外光束反射并精准投影至感光材料表面,实现目标图案的动态生成与曝光。

DMD技术由德州仪器(TI)于2000年代初开发,早期聚焦投影显示领域,后逐步拓展至光刻场景。初期设备受限于微米级分辨率和数据处理能力,主要应用于实验室场景;随着TI DLP9500等高精度芯片的迭代及光学系统优化,DMD光刻机已在PCB制造、晶圆级封装等工业领域实现商业化突破。

在全球市场格局中,海德堡(Heidelberg)凭借高精度光学系统和成熟工艺占据领先地位,其产品广泛覆盖半导体封装、微机电系统(MEMS)等高精度工业场景。国内企业合肥芯碁微则在PCB和泛半导体领域实现技术突围,自主研发光学系统、驱动控制算法等核心模块,构建了国产化的DMD光刻解决方案。

作为科研与小批量生产领域的代表,美国Microlight3D与国内泽攸科技推出紧凑型DMD光刻机,主打快速原型制作优势。以泽攸科技ZML10A型号为例,其搭载TI DLP6500芯片,结合亚微米级精度光学系统,可实现0.5μm分辨率的微纳结构加工,在光电探测器阵列、二维材料器件等前沿科研方向表现出独特优势。

尽管当前面临纳米级分辨率提升(需突破光学衍射极限)和大数据流实时处理(百GB级图形数据传输延迟)等技术挑战,DMD光刻技术在科研创新、先进封装、柔性电子器件等新兴领域的应用前景依然广阔——其动态掩膜特性与并行处理能力,正为异构集成、三维光刻等前沿需求提供新的技术路径。

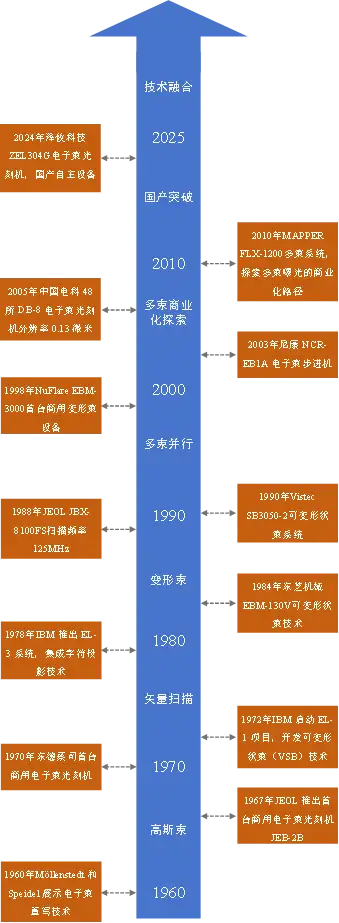

在光学光刻技术的演进中,分辨率提升始终是核心挑战。随着半导体器件向小型化和高性能演进,特征尺寸持续缩小,电子束光刻(EBL)应运而生。早在 1960 年代,IBM 与蔡司便率先开展电子束光刻技术研发,1970 年代东德蔡司推出首台商用设备,开启了纳米级光刻的新纪元。

电子束光刻(EBL)的引入源于其显著优势:电子波长极短(10-50 keV 能量的电子对应波长小于 0.1 nm),理论分辨率突破光学衍射极限。其原理基于电子束与光刻胶的相互作用 —— 电子束直径需严格小于目标结构尺寸,以实现更高分辨率。尽管电子束的德布罗意波长理论上可支撑原子级精度,但实际光刻精度受限于光刻胶材料的灵敏度与分辨率,使得光刻胶性能成为决定最终结构精度的关键因素。

1972 年,研究人员在硅表面成功刻蚀出 60×60 纳米线宽的铝金属线条,首次将光刻分辨率推进至亚微米级。这一阶段,IBM 等企业率先探索电子束光刻在半导体制造中的工程化应用,开发出成形电子束技术 —— 通过并行投影多个图形单元提升曝光效率。例如,IBM 的 EL-1 系统采用固定形状电子束并行投影 25 个图形单元,使曝光速度较传统逐点扫描提升数倍。

与此同时,日本在超大规模集成电路(VLSI)国家项目中大力推进电子束光刻技术攻关。1976 年成立的 VLSI 技术研究协会,组织东芝、日立等企业联合研发出光栅扫描型、可变形状束(VSB)及场发射电子枪型电子束光刻机,并实现工程化应用。这一时期,电子束光刻主要作为光学光刻的高精度补充手段,聚焦于掩模版制备领域。

1990 年代,可变形状束(VSB)技术通过动态重构电子束斑几何形态(如矩形、多边形),实现了复杂图形的高效拼接曝光,较传统高斯束逐点扫描效率提升 10-20 倍。同期发展的多束电子束技术则开启了并行加工革命 —— 如 IMS 研发的 262,144 束并行系统,通过场发射阵列源与微柱透镜阵列,实现了纳米级线宽的大规模并行写入,彻底突破单束光刻的速度瓶颈。进入 2000 年后,电子束光刻在极紫外(EUV)光刻掩模制造中确立不可替代的核心地位。EUV 光刻所需的纳米级相移掩模、缺陷检测样板等关键部件,必须依赖电子束光刻的原子级加工能力(精度达 0.1nm)完成制备。这种技术依存性使得电子束光刻成为 EUV 产业链的战略支点。

近年来,电子束光刻在超高精度领域持续突破:2022 年,美国 Zyvex 公司利用透射式电子束光刻技术,成功制造出 0.7 纳米线宽的单原子层芯片,精度突破物理极限,为量子点器件、原子级电路等前沿领域提供了颠覆性工具。中国在国产化进程中实现跨越式发展:2024 年,泽攸科技自主研发的 ZEL304G 型电子束光刻机正式量产,实现了从电子枪、图形发生器到纳米级样品台的全系统自主可控,整机国产化率超过 95%,关键性能指标达到国际主流设备水平(如 Raith150 Two、Vistec SB3050),打破了美日企业在高端电子束光刻领域的长期垄断。

ZEL304G 在新材料研究(如石墨烯器件)、量子芯片制造(超导量子比特阵列)、光子集成器件(纳米光波导)等前沿领域表现卓越,已成为科研与工程领域的核心装备。与此同时,泽攸科技正加速布局下一代高精尖设备研发:100kV 加速电压电子束光刻机、多束电子束光刻机、混合光刻系统等研发项目正逐步推进,持续推动我国纳米制造技术向原子级精度与规模化生产双维度突破。

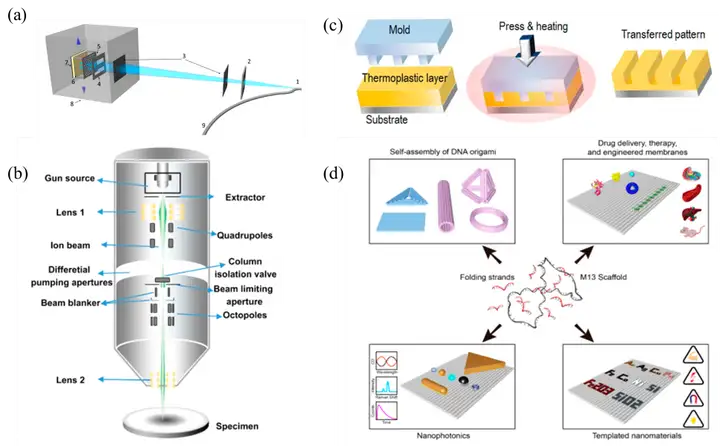

在光刻技术高速发展的同时,X射线光刻、离子束光刻、纳米压印光刻、DNA折纸技术等新兴技术加速研发,为突破光学衍射极限提供了多元化技术路径。

[1]Sharma, E.; Rathi, R.; Misharwal, J.; Sinhmar, B.; Kumari, S.; Dalal, J.; Kumar, A. Evolution in Lithography Techniques: Microlithography to Nanolithography. Nanomaterials 2022, 12, 2754.

[2]https://www.asml.com/en/products/euv-lithography-systems

[3]https://www.zeptools.cn/products_detail/c-_detailId%3D1239530854921826304.html

[4]https://www.zeptools.cn/products_detail/c-_detailId%3D1252996665469636608.html

[5]Nazmov,V.; Goldenberg, B.; Vasiliev, A.; Asadchikov, V. Optimization of x-ray lithography conditions for fabrication of large arrays of high-aspect-ratio submicron pores. J. Micromechanics Microengineering 2021, 31, 055011.

[6]He, S.; Tian, R.; Wu, W.; Li, W.-D.; Wang, D. Helium-ion-beam nanofabrication: Extreme processes and applications. Int. J. Extrem. Manuf. 2021, 3, 012001.

[7]Unno, N.; Mäkelä, T. Thermal Nanoimprint Lithography—A Reviewof the Process, Mold Fabrication, and Material. Nanomaterials 2023, 13, 2031.

[8] Zhan, P.; Peil, A.; Jiang, Q.; Wang, D.; Mousavi, S.; Xiong, Q.; Shen, Q.; Shang, Y.; Ding, B.; Lin, C.; et al. Recent Advances in DNA Origami-Engineered Nanomaterials and Applications. Chem. Rev. 2023, 123, 3976–4050.

相关新闻